Принцип, призначення та переваги навісного вентильованого фасаду

Навісний вінтильований фасад – система, що складається з облицювальних матеріалів, які кріпляться на оцинкований, сталевий, нержавіючий або алюмінієвий каркас до несучого шару стіни або монолітного перекриття. За зазором між облицюванням і стіною вільно циркулює повітря, яке прибирає конденсат та вологу з конструкцій.

Для додаткового утеплення будівлі до стіни, за допомогою тарілчастих дюбелів або гнучких зв’язків кріпиться мінераловатний утеплювач. Величина зазору між утеплювачем та внутрішньою стороною фасадної плити має бути не менше 40 мм (згідно з ДСТУ Б В.2.6-35:2008). Це дозволяє потокам повітря циркулювати між облицювальним матеріалом та стіною, висушуючи шар утеплювача у разі попадання на нього вологи. З метою запобігання вивітрюванню утеплювача він накривається вітрозахисною, паропроникною мембраною. Застосування вентильованого фасаду з утеплювачем виносить місце конденсації пара за межі несучих стін будівлі у зону утеплювача.

Дана система сприяє збереженню тепла у приміщенні, перешкоджає появі вогкості та суттєво зменшує кількість будівельного матеріалу, необхідного для будівництва стін будівлі, що веде до економії коштів при будівництві.

Монтаж панелей на клейову систему кріплення

Роботи з приклеювання можуть виконуватися як у закритому приміщенні, так і на будівельному майданчику. Проте, місце проведення робіт має бути захищено від впливу несприятливих погодних умов та пилу. Під час нанесення температура повітря не повинна бути нижчою за +5 ºС або перевищувати +35ºС. Відносна вологість повітря не повинна перевищувати 75%. Протягом 5 годин після монтажу температура також не повинна бути нижчою за +5ºС. Температура елементів що потребують склеювання (фасадні панелі, основа) повинна бути мінімум на 3ºС вище температури точки роси повітря з метою запобігання утворенню конденсату на поверхнях.

Поверхні, що склеюються, повинні бути чистими, сухими і не мати масляних чи жирних забруднень. Після нанесення ґрунтовки склеюванні поверхні повинні бути захищені від бруду, пилу, тощо.

Важливо! Порядок і технологію монтажу плити на клейове з’єднання необхідно виконувати відповідно до технологічних карт постачальників виробників клейових систем.

В загальних випадках монтаж облицювальних панелей виконується наступним чином:

- очистити зовнішню площину направляючої від різноманітного сміття та пилу;

- алюмінієвий профіль необхідно зачистити абразивом або наждачним папером М40 або М50 в одному напрямку;

- протягом 45-ти хвилин після обробки алюмінію абразивом, використовуючи очищувач, необхідно очистити (безворсовою ганчіркою змоченою в АКТИВАТОРІ), знежирити поверхню направляючої і почекати 20 хвилин для її висихання;

- при необхідності посилення адгезії, на очищену суху поверхню направляючої наносять ґрунтовку. Також ґрунтовку наноситься і на ділянку HPL, що склеюється, і почекати 30 хвилин до його висихання;

- після висихання ґрунту, по направляючій розміщають монтажну стрічку, яка надалі забезпечить тимчасову фіксацію плит, до повної полімеризації клею.

Важливо! Монтаж панелей має бути завершений протягом 15 хвилин з моменту нанесення клею.

- використовуючи спеціальний монтажний пістолет, нанесіть клей на направляючий профіль, уздовж монтажної стрічки. Для ефективного та акуратного монтажу рекомендується використовувати трикутну насадку;

- зняти захисну плівку з монтажної стрічки;

- прикласти підготовлену плиту одночасно до направляючих.

Монтажна стрічка зразу фіксує положення плити, отже, після притиснення, намагатися переміщувати плити не рекомендується. При встановленні плит шви необхідно розраховувати виходячи з технологічного розширення HPL.

При монтажі плити на клейове з’єднання не допускається:

- використання матеріалів від різних заводів виробників (несумісні);

- установка плит без технологічного зазору;

- підкладання сторонніх предметів, не передбачених системою, під плиту;

- виконувати монтаж при температурі зовнішнього повітря нижче вказаної виробником;

- виконувати монтаж не дотримуючись вимог технологічної карти заводу виробника клейової системи.

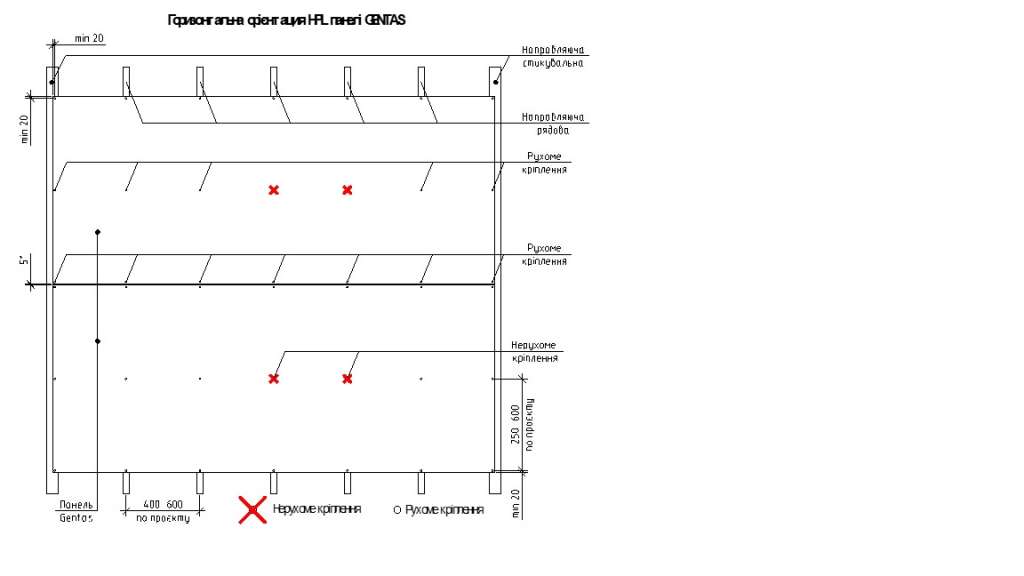

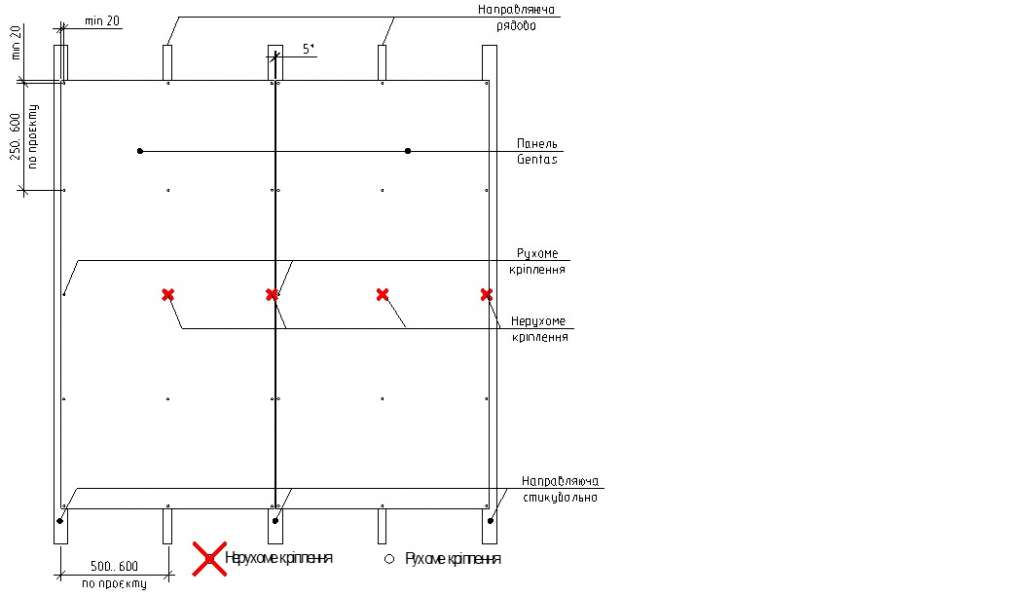

Монтаж панелей на механічну систему кріплення (на заклепку)

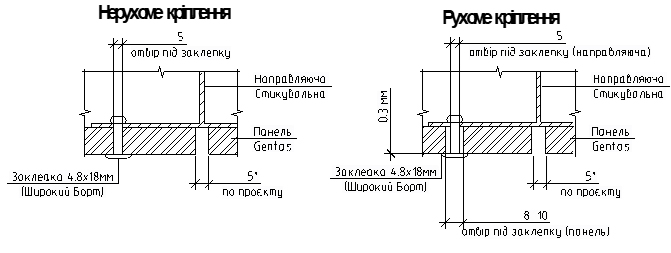

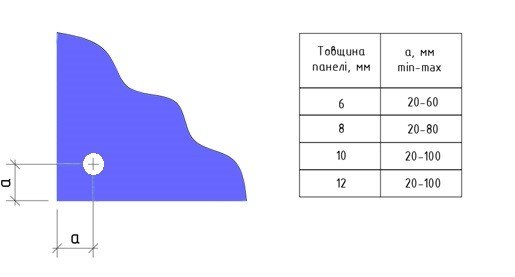

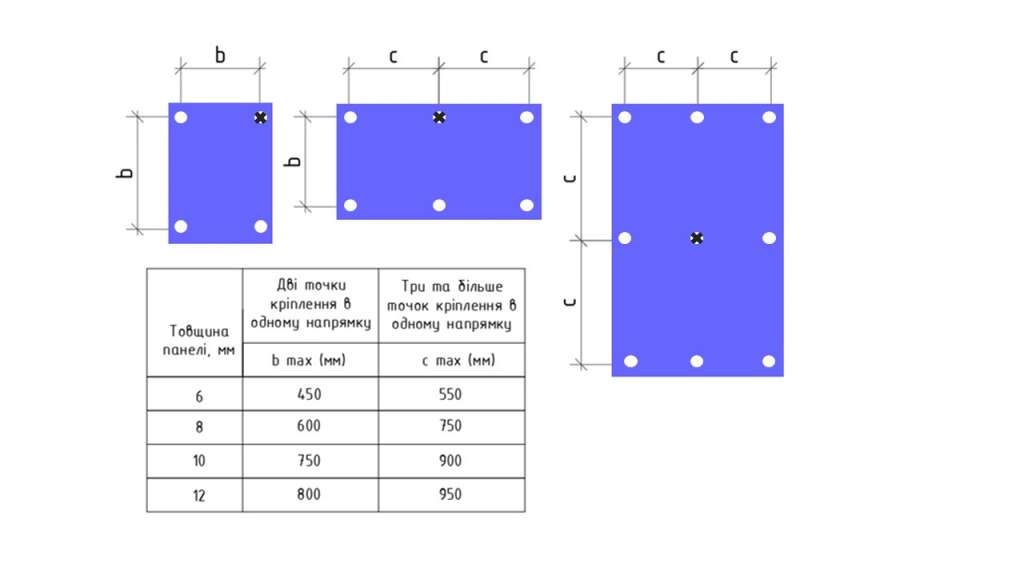

Діаметр висвердлених отворів під заклепки в панелях повинен бути більшим за діаметр самих заклепок, це залежить від необхідної величини компенсаційного зазору, він складається з діаметру заклепки плюс 2 мм на кожен метр матеріалу облицювання, починаючи з точки нерухомого кріплення (цей розмір повинен бути у робочому проєкті, якщо цього показника немає – його обов’язково треба запросити у автора робочих креслень).

Важливо! Перед тим як фіксувати панель у рухомій точці кріплення обов’язково встановити на заклепник спеціальну насадку «mouth piece», щоб забезпечити необхідний зазор 0,3 мм між панеллю та підсистемою, що гарантує необхідну компенсацію взаємних деформацій.

Для монтажу елементів вентильованого фасаду найчастіше застосовуються стандартні заклепки, а не шурупи, в яких є ризик викручування. При цьому вони можуть мати різний вид бортика:

- збільшений виступаючий;

- виступаючий.

Певному діаметру заклепки відповідає певний розмір її бортика, тому можна легко підібрати необхідне кріплення.

Принцип роботи заклепки. Заклепка складається з двох елементів: сама заклепка (гільза) та втулка. Втулка – це сердечник. Сердечник завжди виконаний із нержавіючої сталі, так як повинен бути щільнішим за гільзу. Гільза встановлюється в конструкцію, з’єднуючи профіль та кронштейн. Потім за допомогою заклепника (інструмент для роботи із заклепками) витягується сердечник з іншого боку. Серце має більший діаметр, ніж гільза.

В системі навісного вентильованого фасаду на алюмінієвих направляючих використовують заклепку: алюміній/нержавіюча сталь; нержавіюча сталь/нержавіюча сталь.